熱線:021-66110810,66110819

手機(jī):13564362870

熱線:021-66110810,66110819

手機(jī):13564362870

摘要

針對(duì)目前MEMS工藝?yán)镉捎谖㈦婅T鑄層內(nèi)應(yīng)力導(dǎo)致的金屬微結(jié)構(gòu)與基底容易脫離的問題和不足,提出一種借助盲孔填充技術(shù)制備微電極陣列的方法。選擇KMPR作為膠模材料,首先通過UV-LIGA工藝制備出180μm厚的陣列孔縫膠模結(jié)構(gòu),然后在膠模表面濺射Cu種子層,優(yōu)化電鑄工藝參數(shù):電鑄前采用真空潤(rùn)濕的方法排出孔縫內(nèi)氣泡,電鑄液中加速劑與抑制劑濃度分別為4×10??mol/L和24×10??mol/L,電流密度為1 A/dm2,在孔縫內(nèi)電鑄銅,并在膠模表面電鑄出銅基底,最后獲得了高180μm、線寬200μm的兩種柱狀金屬微電極陣列。試驗(yàn)結(jié)果表明,盲孔填充技術(shù)是一種低成本、安全的制作金屬微電極陣列的方法。

微細(xì)電極陣列是指由多個(gè)微電極組合在一起形成的外觀單一的電極,它具備微電極的全部?jī)?yōu)點(diǎn),并且極大地提高了電流強(qiáng)度,具有更高的穩(wěn)態(tài)電流,更短的響應(yīng)時(shí)間。微電極陣列的優(yōu)良特性使其具有較好的應(yīng)用前景,已廣泛應(yīng)用于微細(xì)加工和生命科學(xué)領(lǐng)域。目前,制作微細(xì)陣列電極的方法有:LIGA技術(shù)、微細(xì)電火花加工技術(shù)、UV-LIGA技術(shù)等。LIGA技術(shù)由于加工成本過高,使得其逐漸被一些技術(shù)相當(dāng)而成本較低的準(zhǔn)LIGA技術(shù)所替代;蘇州含光微納科技有限公司通過微細(xì)電火花加工技術(shù)制備出高深寬比微細(xì)陣列電極,然而其加工工序過于繁瑣,加工效率與精度都較差,難以用于生產(chǎn)實(shí)踐;清華大學(xué)的劉改紅等通過電鑄工藝結(jié)合UV-LIGA技術(shù)制作了微電極陣列,然而電沉積過程中相鄰電極間會(huì)相互影響形成孔縫,較大程度降低了微電極陣列的性能;南京航空航天大學(xué)胡洋洋等通過電解置樁輔助去除SU-8膠的方法,并結(jié)合UV-LIGA技術(shù)制作了微細(xì)陣列電極,該方法很大程度上減小了去膠時(shí)產(chǎn)生的應(yīng)力使得金屬微結(jié)構(gòu)與基底分離的概率,但SU-8的使用還是增加了實(shí)際加工的難度,而且在電解置樁時(shí)電壓與電解時(shí)間不易控制,膠模容易脫落。

盡管SU-8目前在MEMS領(lǐng)域里應(yīng)用非常廣泛,但在電鑄之后,各種化學(xué)、機(jī)械以及高溫去除SU-8的方法都不可避免地會(huì)對(duì)電鑄微結(jié)構(gòu)產(chǎn)生不同程度的影響,德國(guó)Alpha Plasma的SU-8微波等離子體去膠機(jī),可以利用氟基氣體與SU-8的化學(xué)反應(yīng),實(shí)現(xiàn)去除SU-8的功能,SU-8去膠速率驗(yàn)收指標(biāo)為1μm/min,當(dāng)用于超厚結(jié)構(gòu)時(shí)很明顯太過耗費(fèi)時(shí)間,這些缺點(diǎn)使得SU-8膠作為電鑄模具的發(fā)展越來越艱難。本文使用的膠模材料是一種負(fù)性光刻膠,是由日本Kayaku公司和美國(guó)MicroChem公司提供的KMPR光刻膠,KMPR可以用傳統(tǒng)的堿性溶液(TMAH&KOH)顯影,相較于SU-8最大的優(yōu)點(diǎn)是光刻后的KMPR在Remover PG中極易去除而且不會(huì)影響電鑄結(jié)構(gòu)。

合理選擇KMPR膠制作膠模,借助盲孔填充技術(shù),并結(jié)合UV-LIGA工藝反向制作出微電極陣列及其金屬基底,既克服了去膠的難題,又巧妙地利用了金屬結(jié)構(gòu)容易脫落的缺點(diǎn)。

1盲孔填充技術(shù)

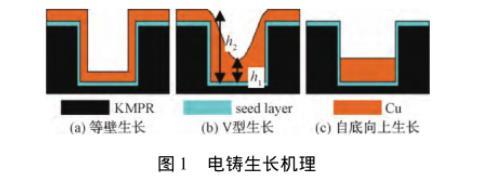

現(xiàn)給出了一種盲孔填充工藝,盲孔填充技術(shù)主要是應(yīng)用于TSV(through silicon via)互連的一種電鑄填孔技術(shù),電鑄填盲孔的技術(shù)有三種:等壁生長(zhǎng)、V型生長(zhǎng)和自底向上生長(zhǎng)。圖1所示為其生長(zhǎng)機(jī)理。

圖1電鑄生長(zhǎng)機(jī)理

圖1中h為盲孔內(nèi)部最低點(diǎn)厚度,h'為基底與膠模的厚度總和。盲孔填充效果的主要表征為電鑄的填充率Filling Ratio,其表達(dá)式為:

Filling Ratio=h/h'×100%(1)

式(1)中,等壁生長(zhǎng)過程中,由于各部位沉積速率相近,孔內(nèi)縫隙深寬比逐漸增加,容易造成頂部提前封口、孔內(nèi)空洞的現(xiàn)象;V型生長(zhǎng)是通過調(diào)節(jié)電鑄液中添加劑的比例,以達(dá)到"孔底加速,孔口及側(cè)壁抑制"的效果;自底向上生長(zhǎng)即為完全抑制表面及側(cè)壁金屬沉積,是V型生長(zhǎng)的極限狀態(tài),傳統(tǒng)的自底向上工藝是在通孔一端的種子層上直接沉積金屬,而孔內(nèi)壁及外表面沒有沉積種子層。

相關(guān)新聞

相關(guān)新聞